昆山微刃切削工具有限公司

KUNSHAN WAYRUN CUTTING TOOLS CO., LTD

昆山微刃切削工具有限公司

KUNSHAN WAYRUN CUTTING TOOLS CO., LTD

- 微刃首页Home

- 非标定制Product

- 标准刀具Product

- 关于我们About

-

技术支持Witness

-

客户案例Case

-

新闻资讯News

-

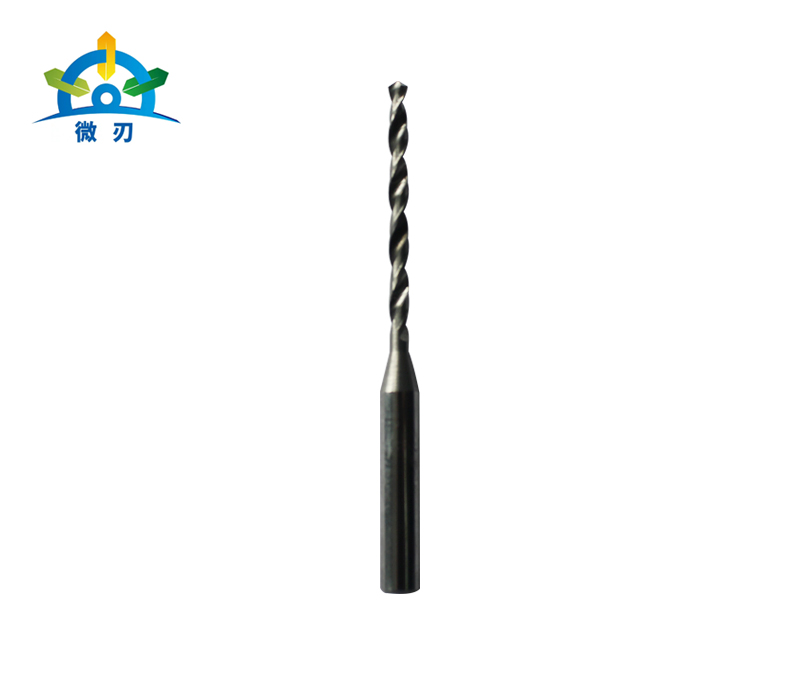

钨钢钻头的应用及优势分析

02-09 more

-

深入了解数控机床上的深孔钻头操作技巧

01-20 more

-

深孔钻头刀具材质对加工质量的影响研究

01-19 more

-

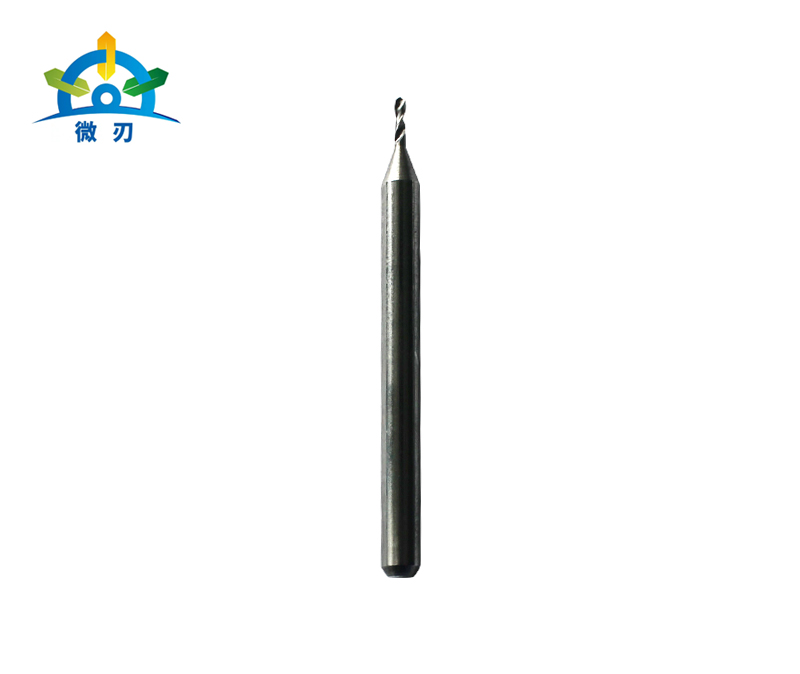

深孔钻头

01-15 more

-

提升效率!掌握深孔钻头维护保养技巧

12-18 more

-

深孔钻头在工业加工中的关键作用与优势分析

12-15 more

-

如何选择适合的深孔钻头?..建议揭秘

10-20 more

-

深孔钻头的工作原理及应用领域介绍

10-12 more

-

钨钢钻头的应用及优势分析

-

联系我们Contact

-

淘宝店铺

当前位置:

当前位置:

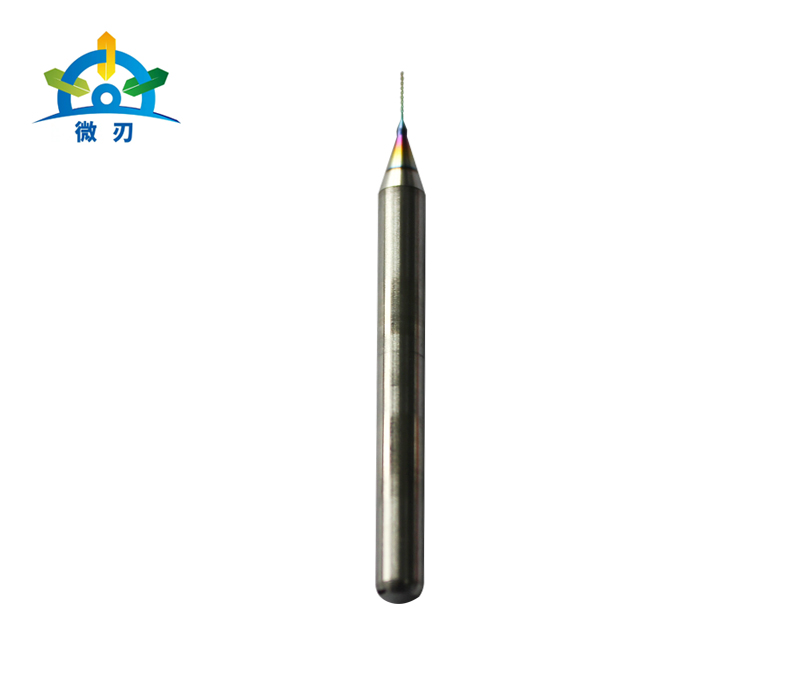

热门推荐

热门推荐